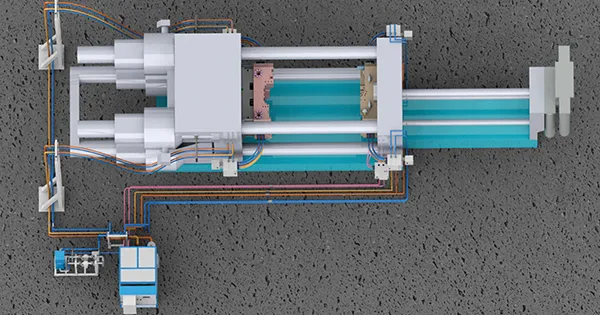

Moulage sous pression de grandes pièces de structure intégrées dans l’industrie des composants automobiles.

| Modèle | ||

| Circuits de circulation | 10 | 20 |

| Puissance de la pompe de circulation | 4 kW | 5,5 kW |

| Consommation électrique maximale | 84 kW | 84 kW |

| Plage de réglage de la température | 50–150 °C | 50–150 °C |

| Alimentation électrique | 3N-380V-50Hz | 3N-380V-50Hz |

| Fluide caloporteur | Eau | Eau |

| Méthode de refroidissement | Refroidissement indirect | Refroidissement indirect |

| Fonctions de sécurité & alarmes | Inversion de pompe / Manque de phase / Manque d'eau / Surcharge / Sous-tension / Temps dépassé | Inversion de pompe / Manque de phase / Manque d'eau / Surcharge / Sous-tension / Temps dépassé |

| Tuyauterie d'eau de refroidissement | 1 pouce | 1 pouce |

| Tuyauterie d'eau de circulation | 1 pouce | 1 pouce |

| Dimensions de la machine | 1200 × 650 × 1300 mm | 1200 × 650 × 1300 mm |

Un seul CTM peut remplacer plus de dix machines traditionnelles de régulation d’eau. Par exemple, dans un îlot de moulage sous pression ultra-large Haitian Metal 8800T, la solution traditionnelle nécessitait 30 machines de régulation d’eau, tandis que la solution CTM n’en nécessite que 3. La surface au sol est réduite de 30 ㎡ à 10 ㎡, avec la capacité d’intégrer plus de 100 circuits de thermorégulation et trois zones de température.

Économies de plus de 30 % sur le coût des équipements et plus de 70 % sur la puissance installée. Par exemple, dans l’îlot ultra-large Haitian Metal 8800T, la consommation totale d’énergie est passée de 1680 kW (solution traditionnelle) à 360 kW avec le CTM.

Avec une structure séparée, l’armoire de contrôle peut être placée directement à côté du moule pour assurer une alimentation en eau intermittente avec une réponse rapide. Le CTM divise la température en trois zones : zone basse : 5–35 ℃ zone moyenne : 50–120 ℃ zone haute : 120–160 ℃ Grâce à la collecte des données de température du moule et au contrôle centralisé, un contrôle de température précis est obtenu.

Pression de sortie supérieure à 1 MPa, bien plus élevée que celle des machines traditionnelles à eau (0,3–0,5 MPa). L’efficacité de transmission est plus élevée, le taux de transfert thermique est presque doublé, et la vitesse de chauffage est plus rapide. L’efficacité de chauffage/refroidissement est deux fois supérieure à celle des machines traditionnelles.

Peut être relié au Système MISS (détection infrarouge de température du moule) et au Système centralisé TCUI. Grâce à un algorithme propriétaire de contrôle en boucle fermée, il stabilise automatiquement la température du moule et réalise un contrôle entièrement automatique en boucle fermée, menant le développement de l’équilibre thermique intelligent des moules.

Équipé de mesures complètes de protection, telles que : alarmes de manque d’eau, dispositifs de décharge de pression, protection des pompes et tubes chauffants. Les fonctions d’affichage des défauts facilitent l’identification des problèmes sans nécessiter de personnel de maintenance spécialisé.

Le Thermorégulateur central de moule CTM est une station centrale de contrôle de circuits d’eau haute température. Il remplace des dizaines de machines individuelles de régulation d’eau grâce à une thermorégulation centralisée, en divisant la température en trois grandes zones : zone basse : 5–35 ℃ zone moyenne : 60–120 ℃ (ou 50–120 ℃) zone haute : 150–180 ℃ (ou 120–160 ℃) Le système de contrôle est intégré dans un grand système centralisé de régulation de température de l’eau.

Le CTM adopte une structure en modules séparés, avec l’armoire de contrôle placée directement à côté du moule. Il peut réaliser une alimentation en eau intermittente avec réponse rapide, tandis que la gestion centralisée réduit le nombre de canalisations, facilitant l’isolation et minimisant les pertes de chaleur. La pression de sortie est supérieure à 1 MPa, offrant une efficacité de transmission plus élevée et un taux de transfert thermique presque doublé par rapport aux machines traditionnelles. L’efficacité de chauffage et de refroidissement est également deux fois supérieure à celle des machines classiques. De plus, le CTM peut être connecté au Système MISS (détection infrarouge de la température du moule) et au Système centralisé TCUI, afin de réaliser un contrôle entièrement automatique en boucle fermée et de maintenir une température de moule stable.

Nous mettons à votre disposition des solutions complètes de thermorégulation de moules pour vous aider à garantir une qualité stable, à réduire les temps de cycle et à diminuer vos coûts de production. Partagez vos exigences et nous vous guiderons vers le système le mieux adapté à votre application.

La solution appropriée dépend du matériau (par exemple alliages d’aluminium ou de zinc), de la complexité et de la taille du produit, ainsi que du volume de production et des objectifs d’efficacité. La compatibilité avec les équipements existants doit également être prise en compte. Une évaluation technique complète permet de définir une solution personnalisée.

Dans la plupart des cas, l’ajout est possible après une visite de site. L’évaluation porte sur l’implantation, les utilités disponibles (électricité, eau, huile) et la compatibilité avec le système de contrôle existant. Un plan d’installation réaliste est ensuite élaboré en fonction de ces éléments.

La garantie standard est de 12 mois à compter de la réception. Elle couvre les défaillances non imputables à une mauvaise utilisation, avec réparations gratuites, remplacement des pièces défectueuses et assistance technique.

Un système de gestion des réponses et de suivi des performances est mis en place. En cas d’insatisfaction, une réclamation peut être transmise au support client, qui organise un suivi par du personnel dédié jusqu’à résolution du problème.