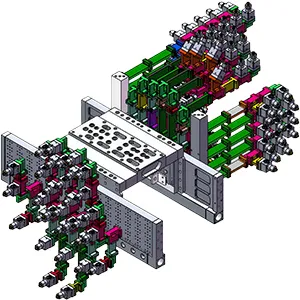

Cette approche modifie le modèle traditionnel reposant sur de multiples unités de contrôle de température indépendantes en intégrant fortement divers équipements tels que les Thermorégulateurs de moule à huile, les Thermorégulateurs de moule à eau, les stations de refroidissement de moules et les systèmes d’eau pure au sein d’un seul système. Par exemple, dans le moulage sous pression intégré à grande échelle, l’approche précédente nécessitait 30 à 40 thermorégulateurs à eau et 10 à 15 thermorégulateurs à huile, occupant une surface importante et créant une complexité de gestion. Notre solution de conception intégrée réduit significativement le nombre d’unités de thermorégulation. À titre d’exemple, le Thermorégulateur central de moule CTM peut remplacer plus de dix thermorégulateurs à eau traditionnels avec une seule unité, rendant l’implantation des groupes de thermorégulation d’îlot de moulage sous pression plus compacte et permettant d’économiser efficacement de l’espace au sol.

Les zones de thermorégulation sont divisées en basse température (5–35 ℃), température moyenne (60–120 ℃) et haute température (150–180 ℃ ou plus). Cette organisation permet un contrôle ciblé pour différentes zones du moule ou différentes étapes de production. Grâce au contrôle centralisé, toutes les zones peuvent être gérées et ajustées de manière unifiée afin d’assurer l’uniformité et la stabilité de la température du moule.

Certains équipements, tels que les boîtiers de commande, adoptent une structure séparée et sont placés directement à côté du moule. Cela réduit la distance de transport du fluide, limite la perte de chaleur et permet une alimentation intermittente en eau/huile avec une vitesse de réponse élevée, autorisant des ajustements rapides en fonction des variations de température du moule en temps réel.

Équipé d’un système de surveillance avancé, l’ensemble collecte et analyse en temps réel la température, le débit, la pression et d’autres données de chaque circuit. L’analyse des données aide à prédire à l’avance les pannes d’équipement et les anomalies de moule, permettant une maintenance et des ajustements en temps voulu. Cela garantit une production continue et stable tout en optimisant les stratégies de thermorégulation afin d’améliorer davantage l’efficacité et la qualité des pièces.

Le système peut être connecté aux machines de moulage sous pression pour un contrôle synchronisé. En fonction de l’état de fonctionnement de la machine et des paramètres du procédé, il ajuste automatiquement ses propres paramètres, réalisant une coordination intelligente du processus de production et améliorant à la fois l’efficacité et le niveau d’automatisation de l’îlot de moulage sous pression.

Grâce à sa conception intégrée remarquable, sa capacité de contrôle précis de la température, ses performances d’économie d’énergie, ses avantages de réduction des coûts et ses fonctions techniques avancées, notre solution one-stop de thermorégulation de moules pour îlot de moulage sous pression apporte un soutien solide à une production efficace et de haute qualité. Elle constitue le choix idéal pour les entreprises de moulage sous pression qui souhaitent renforcer leur compétitivité.

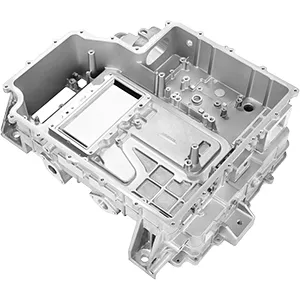

Dans le moulage sous pression de blocs moteurs et de culasses automobiles, des systèmes de thermorégulation de moules précis sont essentiels. Par exemple, un fournisseur bien connu de pièces automobiles a adopté un système avancé de thermorégulation de moules pour moulage sous pression. En aménageant des canaux de refroidissement denses et des éléments de chauffage précis à l’intérieur du moule, associés à un contrôle intelligent, l’entreprise a atteint une régulation thermique exacte. Cela a permis aux blocs et culasses produits de répondre aux exigences les plus élevées en matière de résistance, de précision dimensionnelle et de qualité de surface, tout en réduisant nettement le taux de rebut et en améliorant l’efficacité de productio

Pour les boîtiers en aluminium de smartphones et de tablettes, les exigences en qualité de surface et en précision dimensionnelle sont extrêmement élevées. Un fabricant d’électronique a mis en œuvre un système haute performance de thermorégulation de moules pour moulage sous pression. Ce système pouvait ajuster rapidement la température du moule dans des délais très courts, garantissant un écoulement métallique uniforme pendant la coulée et évitant les défauts de surface ou les imperfections internes. Les boîtiers obtenus présentent une excellente apparence et de solides propriétés mécaniques.

Dans l’aéronautique, des pièces clés telles que les aubes de turbine de moteurs d’avion exigent un contrôle thermique du moule extrêmement strict. Un fabricant du secteur a utilisé une technologie spécialisée de thermorégulation de moules pour moulage sous pression, capable d’une régulation indépendante et très précise des différentes sections du moule. Cela a garanti une microstructure uniforme et des performances mécaniques supérieures des aubes, répondant aux standards élevés de qualité et de fiabilité de l’industrie.

Dans la production de grandes pièces de moulage intégré, telles que les cadres de carrosserie automobiles pour véhicules à énergie nouvelle, un système avancé de thermorégulation de moules a permis un contrôle uniforme et précis de moules de très grande dimension. Cela a donné des pièces structurelles présentant une excellente résistance, une stabilité dimensionnelle et une bonne soudabilité, soutenant à la fois la conception allégée et une efficacité de production accrue pour les véhicules à énergie nouvelle.