Les fluctuations de température peuvent provenir de capteurs défectueux ou mal calibrés, de problèmes dans les systèmes de chauffage ou de refroidissement (tubes chauffants endommagés, canalisations de refroidissement obstruées), d’une mauvaise dissipation thermique au niveau du moule ou de réglages inadéquats des paramètres de procédé. Des inspections régulières, le nettoyage et l’optimisation des paramètres contribuent à stabiliser le système.

Vérifier d’abord l’alimentation électrique (raccordements, interrupteurs, prises, circuits). Si l’alimentation est normale, contrôler si le dispositif de protection contre les surcharges a été déclenché. Si ce n’est pas le cas, la cause peut se situer dans le système de contrôle ou un composant clé ; dans ce cas, contacter le service après-vente pour un diagnostic approfondi.

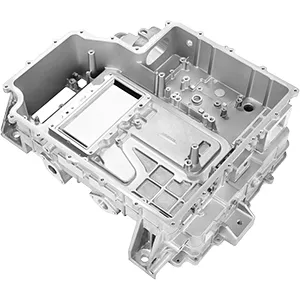

La solution appropriée dépend du matériau (par exemple alliages d’aluminium ou de zinc), de la complexité et de la taille du produit, ainsi que du volume de production et des objectifs d’efficacité. La compatibilité avec les équipements existants doit également être prise en compte. Une évaluation technique complète permet de définir une solution personnalisée.

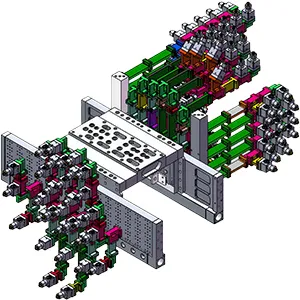

Dans la plupart des cas, l’ajout est possible après une visite de site. L’évaluation porte sur l’implantation, les utilités disponibles (électricité, eau, huile) et la compatibilité avec le système de contrôle existant. Un plan d’installation réaliste est ensuite élaboré en fonction de ces éléments.

La réduction du nombre d’unités permet un coût d’investissement plus faible (économies de plus de 30 % possibles), un gain d’espace au sol grâce à une conception compacte et une baisse des coûts de maintenance en raison d’un nombre réduit d’équipements et d’une gestion simplifiée. Le contrôle précis de la température améliore la qualité et l’efficacité ; le contrôle automatisé (ThermLoop) peut réduire le temps de cycle de moulage sous pression de 15 à 30 % tout en maintenant le niveau de qualité.

Installer des dispositifs d’alerte de température qui déclenchent une alarme en cas de dépassement des limites, et prévoir des systèmes de refroidissement ou de chauffage de secours pour permettre des ajustements immédiats.

Choisir le fluide de refroidissement en fonction des exigences de température du moule et de l’environnement de fonctionnement (par exemple eau ou huile thermique). Mettre en place des dispositifs de filtration et de purification. Pour l’eau, utiliser des inhibiteurs de corrosion afin de limiter la rouille.

Utiliser des capteurs haute précision et des contrôleurs rapides, optimiser les algorithmes de contrôle (tels que PID) et affiner les paramètres du système pour accélérer la réponse aux variations de température.

Mettre en œuvre des inspections régulières, remplacer rapidement les pièces usées et suivre un plan de maintenance incluant nettoyage, lubrification et étalonnage des composants critiques.

Vérifier en premier lieu le capteur de température, puis les systèmes de chauffage et de refroidissement, ainsi que les paramètres de contrôle. Comparer les données de fonctionnement normal avec les valeurs actuelles afin d’identifier la zone ou le composant présentant une anomalie.

Optimiser la conception des canaux, positionner de manière appropriée les conduites de chauffage et de refroidissement et utiliser des fluides caloporteurs efficaces. Pour les grands moules, appliquer une thermorégulation par zones avec régulation indépendante.

Utiliser des équipements à haute efficacité énergétique, définir des plages de température raisonnables et réduire le chauffage/le refroidissement pendant les périodes hors production (mode veille ou réduction de charge).

Tenir compte du matériau du moule, des exigences du procédé produit et de l’expérience de production. Pour le moulage sous pression d’alliages d’aluminium, ajuster notamment les paramètres en fonction de la nuance d’alliage et de la structure de la pièce.

La garantie standard est de 12 mois à compter de la réception. Elle couvre les défaillances non imputables à une mauvaise utilisation, avec réparations gratuites, remplacement des pièces défectueuses et assistance technique.

Un système de gestion des réponses et de suivi des performances est mis en place. En cas d’insatisfaction, une réclamation peut être transmise au support client, qui organise un suivi par du personnel dédié jusqu’à résolution du problème.