La pulvérisation de contour pour moules de moulage sous pression utilise des équipements robotisés afin d’appliquer avec précision et de manière uniforme les agents de démoulage et autres fluides sur des zones définies de la surface du moule, en fonction de la forme tridimensionnelle, des caractéristiques structurelles et des trajectoires prédéfinies de la cavité. Grâce à la « pulvérisation de contour », l’agent de démoulage ne couvre que les surfaces de travail critiques telles que les cavités du moule et les canaux, évitant les pulvérisations inutiles qui entraînent du gaspillage ou affectent la qualité des pièces. Elle garantit une épaisseur de revêtement homogène répondant aux exigences de démoulage, tout en évitant les défauts causés par un excès de revêtement (tels que bulles et retassures) ou le collage au moule dû à une pulvérisation insuffisante.

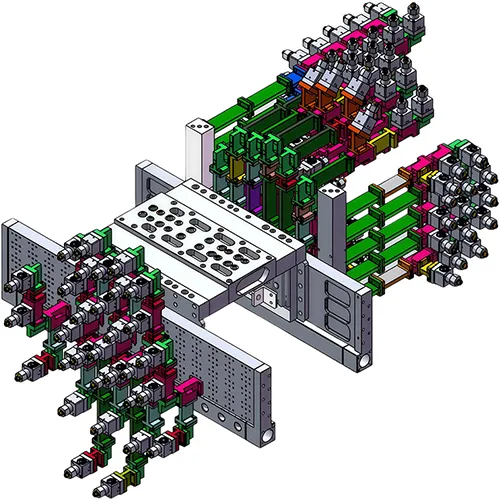

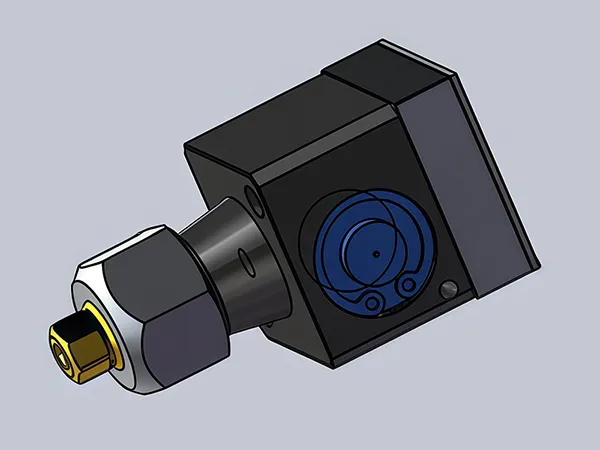

Le dispositif de pulvérisation de contour pour carter d’embrayage adopte une structure modulaire, conçue selon les caractéristiques de la cavité. Il intègre un dispositif de pulvérisation équipé d’une fonction supplémentaire de soufflage d’air, permettant un contrôle indépendant de plusieurs circuits de pulvérisation et un séchage rapide de la cavité du moule.

Plusieurs méthodes d’assemblage modulaire du contour assurent une circulation fluide des canaux de liquide et d’air, permettant une adaptation précise du dispositif de pulvérisation au moule.

Grâce aux assemblages modulaires de contour, les angles de pulvérisation et les distances peuvent être ajustés de manière flexible.

La structure modulaire du contour permet de réduire les coûts de maintenance lors de l’utilisation. Seuls les connecteurs endommagés doivent être remplacés pour poursuivre l’exploitation.

La conception 3D professionnelle des dispositifs de pulvérisation de contour permet des cycles de pulvérisation de 25 à 30 secondes. Avec des ajustements de la structure de refroidissement interne du moule, des cycles de pulvérisation inférieurs à 20 secondes peuvent être atteints.

| Agents de démoulage / lubrifiants de moule applicables | À base d'eau, à base d'huile |

| Pression d'air | 4–6 bar |

| Pression de transfert de l'agent de démoulage | 6–12 bar |

| Méthode de pulvérisation | Pulvérisation standard |

| Circuits de pulvérisation | 4 + 4 |

| Poids de l'outil de pulvérisation pour moulage sous pression | Selon l'application réelle |

| Longueur de l'outil de pulvérisation pour moulage sous pression | Selon l'application réelle |

Nous mettons à votre disposition des solutions complètes de thermorégulation de moules pour vous aider à garantir une qualité stable, à réduire les temps de cycle et à diminuer vos coûts de production. Partagez vos exigences et nous vous guiderons vers le système le mieux adapté à votre application.

La réduction du nombre d’unités permet un coût d’investissement plus faible (économies de plus de 30 % possibles), un gain d’espace au sol grâce à une conception compacte et une baisse des coûts de maintenance en raison d’un nombre réduit d’équipements et d’une gestion simplifiée. Le contrôle précis de la température améliore la qualité et l’efficacité ; le contrôle automatisé (ThermLoop) peut réduire le temps de cycle de moulage sous pression de 15 à 30 % tout en maintenant le niveau de qualité.

La garantie standard est de 12 mois à compter de la réception. Elle couvre les défaillances non imputables à une mauvaise utilisation, avec réparations gratuites, remplacement des pièces défectueuses et assistance technique.

Un système de gestion des réponses et de suivi des performances est mis en place. En cas d’insatisfaction, une réclamation peut être transmise au support client, qui organise un suivi par du personnel dédié jusqu’à résolution du problème.