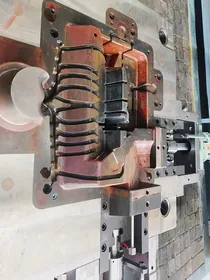

La précision du moule est la première garantie de la qualité du moulage sous pression. Nous nous appuyons sur des technologies avancées telles que la numérisation 3D et l’analyse par éléments finis pour construire un système de conception entièrement numérique, du plan produit jusqu’au formage du moule. Grâce à l’ingénierie inverse, nous restaurons avec précision les détails du produit et, avec le logiciel d’analyse d’écoulement du moule (MFA), nous simulons l’écoulement du métal en fusion dans l’empreinte afin de prévenir à l’avance des défauts tels que la porosité de retrait et la bavure.

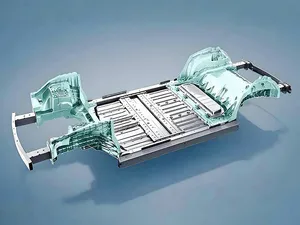

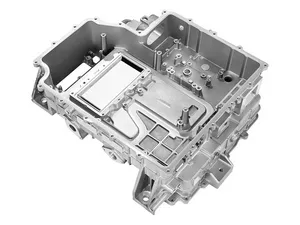

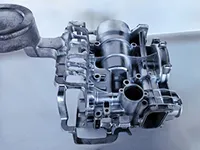

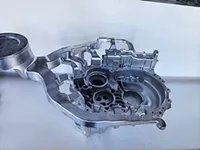

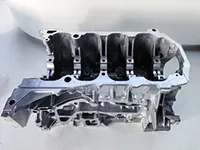

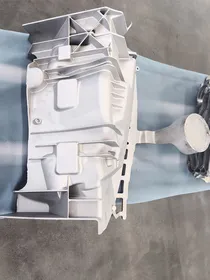

Notre atelier est équipé de centres d’usinage cinq axes et de machines d’électroérosion (EDM) de haute précision, avec une précision d’usinage de ±0,005 mm. Cela garantit que l’écart entre l’empreinte du moule et la conception du produit est presque nul. Qu’il s’agisse d’un moule complexe de carter de transmission automobile ou d’un moule de boîtier de batterie pour véhicules à énergie nouvelle à parois minces, nous pouvons atteindre l’exigence élevée de « conforme dès le premier essai », aidant les clients à raccourcir les cycles de lancement produit.

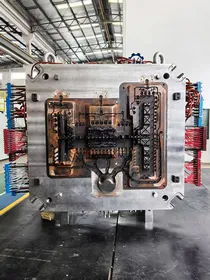

Avant la réception par le client, nous utilisons des équipements professionnels de thermorégulation pour le réglage des moules à chaud, offrant une garantie supplémentaire de précision de fonctionnement et de longue durée de vie des moules. En production, l’uniformité et la stabilité de la température du moule influencent directement la précision dimensionnelle des pièces moulées sous pression. Grâce aux équipements de contrôle de température, il est possible de réguler précisément la température de chaque zone du moule afin d’atteindre un équilibre thermique dans des conditions simulant la production réelle.

Au cours de ce processus, les écarts dimensionnels dus à une répartition thermique inégale peuvent être détectés rapidement et corrigés de manière ciblée, garantissant que les moules livrés produisent des pièces avec des tolérances dimensionnelles minimales, conformes aux exigences strictes des clients. Par ailleurs, un réglage à chaud approprié évite les contraintes thermiques causées par des variations brusques de température, réduisant les risques de fissuration ou de déformation du moule et prolongeant efficacement sa durée de vie de plus de 20 %. Cela permet aux clients d’obtenir une meilleure rentabilité sur le long terme.

La livraison du moule ne marque pas la fin de la coopération, mais le début de la production en série. Nous proposons un service après-vente « complet » : lors de l’installation du moule, notre équipe technique fournit une assistance sur site afin d’assurer une compatibilité parfaite avec les équipements de moulage sous pression. Pendant la production en série, nous assurons un diagnostic à distance ou une assistance sur site pour des problématiques telles que l’augmentation des bavures ou les variations dimensionnelles.

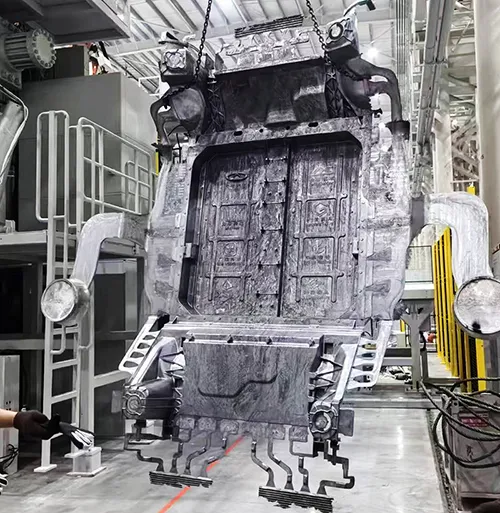

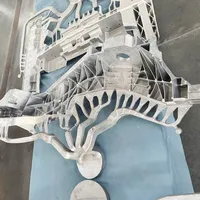

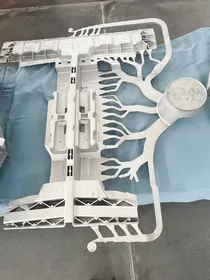

Chery Véhicule Électrifié – Développement du noyau du compartiment avant pour le modèle Little Ant

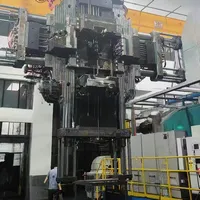

Moule de longeron arrière 5000T – Temps de cycle réduit de 120 s à 80 s

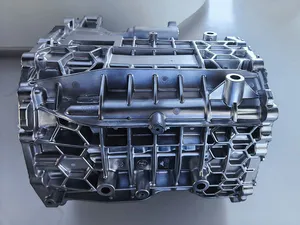

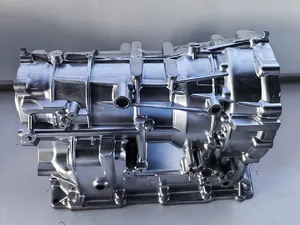

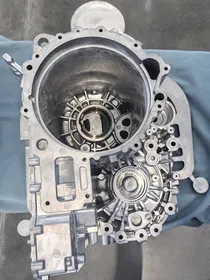

Moule de bloc moteur 4 cylindres SAIC GS62 3000T – Temps de cycle réduit de 135 s à 105 s, taux de conformité augmenté de 94 % à 97 %

Moule d’ossature 5000T – Temps de cycle réduit de 120 s à 80 s

Moule de montant A Tobia 2000T – temps de cycle réduit de 85 s à 65 s

Moule de carter trois-en-un 3000T – Temps de cycle réduit de 160 s à 95 s

Nous mettons à votre disposition des solutions complètes de thermorégulation de moules pour vous aider à garantir une qualité stable, à réduire les temps de cycle et à diminuer vos coûts de production. Partagez vos exigences et nous vous guiderons vers le système le mieux adapté à votre application.

Vérifier en premier lieu le capteur de température, puis les systèmes de chauffage et de refroidissement, ainsi que les paramètres de contrôle. Comparer les données de fonctionnement normal avec les valeurs actuelles afin d’identifier la zone ou le composant présentant une anomalie.

Optimiser la conception des canaux, positionner de manière appropriée les conduites de chauffage et de refroidissement et utiliser des fluides caloporteurs efficaces. Pour les grands moules, appliquer une thermorégulation par zones avec régulation indépendante.

La garantie standard est de 12 mois à compter de la réception. Elle couvre les défaillances non imputables à une mauvaise utilisation, avec réparations gratuites, remplacement des pièces défectueuses et assistance technique.

Un système de gestion des réponses et de suivi des performances est mis en place. En cas d’insatisfaction, une réclamation peut être transmise au support client, qui organise un suivi par du personnel dédié jusqu’à résolution du problème.