| Type | GYDL-S Series – surveillance en temps réel | ||||

| Modèle | |||||

| Alimentation électrique | 380V-50Hz | 380V-50Hz | 380V-50Hz | 380V-50Hz | 380V-50Hz |

| Circuits d'eau de refroidissement | 6 | 12 | 24 | 36 | 48 |

| Puissance de la pompe | 1,5 kW | 3 kW | 3 kW | 5,5 kW | 5,5 kW |

| Pression de sortie de l'eau de refroidissement | 0,6–1,2 MPa | 0,6–1,2 MPa | 0,6–1,2 MPa | 0,6–1,2 MPa | 0,6–1,2 MPa |

| Source d'eau (eau du robinet propre / eau pure) | 0,2–0,3 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa |

| Dimensions de la machine (L × l × H) | 600 × 450 × 1300 mm | 820 × 750 × 1400 mm | 820 × 750 × 1400 mm | 820 × 750 × 1400 mm | 820 × 750 × 1400 mm |

| Dimensions du répartiteur (L × l × H) | 430 × 170 × 350 mm | 560 × 190 × 390 mm | 560 × 190 × 390 mm | 560 × 190 × 390 mm | 560 × 190 × 390 mm |

| Type | Série GYDL-H – surveillance en temps réel (contrôle de température constant + circulation de l'eau de refroidissement) | ||||

| Modèle | |||||

| Alimentation électrique | 380V-50Hz | 380V-50Hz | 380V-50Hz | 380V-50Hz | 380V-50Hz |

| Circuits d'eau de refroidissement | 6 | 12 | 24 | 36 | 48 |

| Puissance de la pompe | 1,5 kW | 3 kW | 3 kW | 5,5 kW | 5,5 kW |

| Pression de sortie de l'eau de refroidissement | 0,6–1,2 MPa | 0,6–1,2 MPa | 0,6–1,2 MPa | 0,6–1,2 MPa | 0,6–1,2 MPa |

| Source d'eau (eau du robinet propre / eau pure) | 0,2–0,3 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa | 0,2–0,3 MPa |

| Dimensions de la machine (L × l × H) | 700 × 450 × 1300 mm | 1100 × 800 × 1450 mm | 1100 × 800 × 1450 mm | 1100 × 800 × 1450 mm | 1100 × 800 × 1450 mm |

| Dimensions du répartiteur (L × l × H) | 430 × 170 × 350 mm | 560 × 190 × 390 mm | 560 × 190 × 390 mm | 560 × 190 × 390 mm | 560 × 190 × 390 mm |

Refroidissement par jet haute pression permettant une réduction rapide de la température, un contrôle précis du refroidissement localisé et des cycles de production plus courts.

Contrôle indépendant des circuits d’alimentation en eau et en air afin de répondre aux besoins de refroidissement des différentes zones du moule ; surveillance du débit en temps réel dans les zones de points chauds.

Circulation indépendante intégrée et refroidissement par compresseur, réservoir d’eau à température constante, réduisant la dépendance aux systèmes externes.

Optimisation de la séquence de solidification grâce au contrôle de la température afin de réduire la porosité de retrait ; réglage précis de la température réduisant les rayures et le collage, améliorant la qualité de surface.

Détection de pression d’air haute précision (délai < 1 ms), algorithme d’IA avec fusion de signaux multiples, taux de fausse alarme nul, garantissant la sécurité.

Applicable au moulage sous pression des alliages d’aluminium, de magnésium et de zinc, en particulier pour résoudre des problématiques à haut risque telles que l’explosion du magnésium au contact de l’eau.

Prévention des arrêts de production et des rebuts en série, réduction du temps de réparation de 2 jours à 1 heure, améliorant significativement l’efficacité de production.

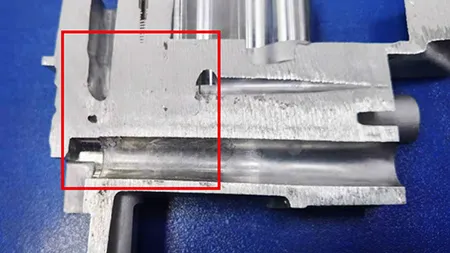

La machine de refroidissement ponctuel pour moules de moulage sous pression est un équipement développé pour le contrôle localisé de la température du moule. Elle est principalement utilisée pour le refroidissement cyclique de zones spécifiques du moule pendant le moulage, en particulier pour le refroidissement ponctuel haute pression des broches de noyau ultra-fines. Son principe de fonctionnement consiste à utiliser une pompe haute pression pour acheminer de l’eau à une température et un débit définis à travers des canaux prédéfinis vers le moule à haute température au moment approprié, modifiant le gradient thermique initial du moule et la séquence de solidification. Cela permet un refroidissement global uniforme du moule et élimine efficacement les défauts tels que la porosité de retrait ou les fissurations prématurées causées par une surchauffe locale.

Porosité de retrait

Porosité de retrait Rupture de noyau

Rupture de noyauNous mettons à votre disposition des solutions complètes de thermorégulation de moules pour vous aider à garantir une qualité stable, à réduire les temps de cycle et à diminuer vos coûts de production. Partagez vos exigences et nous vous guiderons vers le système le mieux adapté à votre application.

Vérifier en premier lieu le capteur de température, puis les systèmes de chauffage et de refroidissement, ainsi que les paramètres de contrôle. Comparer les données de fonctionnement normal avec les valeurs actuelles afin d’identifier la zone ou le composant présentant une anomalie.

Optimiser la conception des canaux, positionner de manière appropriée les conduites de chauffage et de refroidissement et utiliser des fluides caloporteurs efficaces. Pour les grands moules, appliquer une thermorégulation par zones avec régulation indépendante.

La garantie standard est de 12 mois à compter de la réception. Elle couvre les défaillances non imputables à une mauvaise utilisation, avec réparations gratuites, remplacement des pièces défectueuses et assistance technique.

Un système de gestion des réponses et de suivi des performances est mis en place. En cas d’insatisfaction, une réclamation peut être transmise au support client, qui organise un suivi par du personnel dédié jusqu’à résolution du problème.